Особенности технологии

Технология нанесения металлов на поверхность деталейс помощью оборудованием ДИМЕТ®, использует газодинамический метод нанесения покрытий. Метод разработан в 80-х годах прошлого столетия с эффектом закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при ударении о неё. Технология является новой и ранее в промышленности не использовалось. Оборудование ДИМЕТ® сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Основные элементы технологии

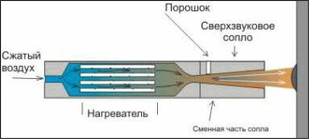

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых матерриалов используются порошки металлов. При этом путем изменения режимов работы оборудования можно либо проводить пескоструйную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Особенности технологии

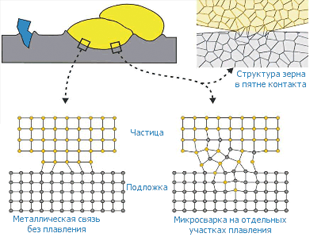

В технологии напыления Димет (которую на практике удобно называть «наращиванием» металла) условие, чтобы падающие на подложку частицы имели высокую температуру, не является обязательным, что обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий оборудованием ДИМЕТ® — в газодинамическом (газотермическом) методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Расходные материалы

Для нанесения покрытий с помощью оборудования ДИМЕТ® необходимы специальные порошковые материаллы (композиции), которые разрабатываются и производятся из порошков, выпускаемых российской промышленностью.

Основные расходные материалы

| Марка, состав | Назначение |

|---|---|

| А-20-11 (алюминий, цинк, корунд) |

Герметизация отверстий и щелей в металлических радиаторах, конденсорах, теплообменниках и иных изделиях. Ремонт коррозионных и механических повреждений, сколов, пробоин, прогаров, заполнение трещин, промоин и других дефектов в алюминиевых, стальных и чугунных деталях |

| А-40-01 (алюминий) |

Только для модели моделей Димет-403, Димет-404, Димет-405 с соплом СК-12. Восстановление формы алюминиевых деталей. Герметизация сквозных дефектов в металлических деталях |

| А-80-13 (алюминий, цинк, корунд) |

Восстановление формы металлических деталей. Заполнение каверн, пор, трещин и других дефектов в изделиях из алюминия и его сплавов. Восстановление посадочных мест подшипников в алюминиевых, стальных и чугунных деталях |

| C-01-01 (медь, корунд) |

Нанесение электропроводящих покрытий на алюминий, сталь, металлические сплавы, стекло, керамику. Покрытие поверхности алюминиевых, стальных, чугунных, керамических и стеклянных деталей для пайки оловом. На стекле и керамике требуется подслой алюминия A-10-01 или А-10-04 |

| C-01-11 (медь, цинк, корунд) |

Заполнение каверн, трещин и других дефектов в стальных, чугунных, бронзовых и латунных деталях. Ремонт деталей, работающих при температуре от 600 до 800°C. Восстановление посадочных мест подшипников в стальных и чугунных деталях |

| К-00-04-16 (оксид алюминия) |

Очистка и струйно-абразивная подготовка поверхности стали и чугуна для нанесения металлических покрытий (повышенный износ сопловой вставки) |

| N3-00-02 (никель, корунд) |

Только для моделей Димет-403, Димет-404, Димет-405. Электропроводящее покрытие для контактных площадок электрооборудования. Антикоррозионные и жаростойкие покрытия для защиты стальных деталей. На стекле и керамике требуется подслой алюминия A-10-01 или А-10-04. |

| N7-00-14 (никель, цинк, корунд) |

Только для модели моделей Димет-403, Димет-404, Димет-405. Заполнение каверн, прогаров, трещин и других дефектов в изделиях, работающих при температуре от 900 до 1200°C. |

| P1-00-01 (свинец, корунд) |

Антикоррозионная защита в кислотных и щелочных средах. Герметизация пористости, микротрещин, резьбовых соединений |

| T2-00-05 (олово, корунд) |

Электропроводящее покрытие для контактных площадок электрооборудования |

| Z-00-11 (цинк, корунд) |

Антикоррозионная защита локальных участков стальных деталей и элементов стальных конструкций (в том числе сварных швов) |

| БК2-100-60 (баббит БК-2) |

Восстановление подшипников скольжения. Требуется блок СББ-03 |

| Б83-100-40 (баббит Б-83) |

Восстановление подшипников скольжения. Требуется блок СББ-03 |

Специальные расходные материалы

| Марка, состав | Назначение |

|---|---|

| А-10-00 (алюминий, цинк) |

Нанесение покрытий с ограничением толщины слоя. Нанесение светоотражающих покрытий на стекло, с повышенной коррозионной стойкостью. Возможно осаждение внутри сопловой вставки |

| А-10-01 (алюминий, корунд) |

Восстановление формы алюминиевых деталей. Создание диффузионного защитного слоя на стальных деталях, работающих при температуре 800…1000°C. Подслой для нанесения медных и никелевых покрытий на керамику. Возможно осаждение внутри сопловой вставки |

| А-10-04 (алюминий, корунд) |

Подслой для нанесения медных и никелевых покрытий на керамику Повышенный износ сопловой вставки |

| А-20-01 (алюминий, корунд) |

Нанесение антикоррозионных покрытий. Восстановление формы алюминиевых деталей. Защитное покрытие стальных деталей, работающих при температуре 500…600°C. Герметизация сквозных дефектов в металлических деталях. Возможно осаждение внутри сопловой вставки |

| А-20-10 (алюминий, цинк) |

Нанесение зеркальных покрытий на стекло. Возможно осаждение внутри сопловой вставки |

| А-30-01 (алюминий, корунд) |

Нанесение антикоррозионных покрытий. Восстановление слоя плакировки на деталях при пониженных температурах. Возможно осаждение внутри сопловой вставки |

| АS-41 (алюминий) |

Только для работы с соплом СК-12. Компонент с триболюминесцирующей добавкой. Восстановление формы алюминиевых деталей. Герметизация сквозных дефектов в металлических деталях |

| C-01-00 (медь) |

Нанесение покрытий с ограничением толщины слоя (при пониженной температуре напыления) |

| C-03-10 (медь, цинк) |

Нанесение электропроводящих покрытий на стекло (при пониженной температуре напыления) |

| К-00-04-02 (оксид алюминия) |

Абразивная подготовка поверхности керамических изделий для нанесения металлических покрытий (повышенный износ сопловой вставки) |